-

Introducción a la situación básica de la fundición a presión

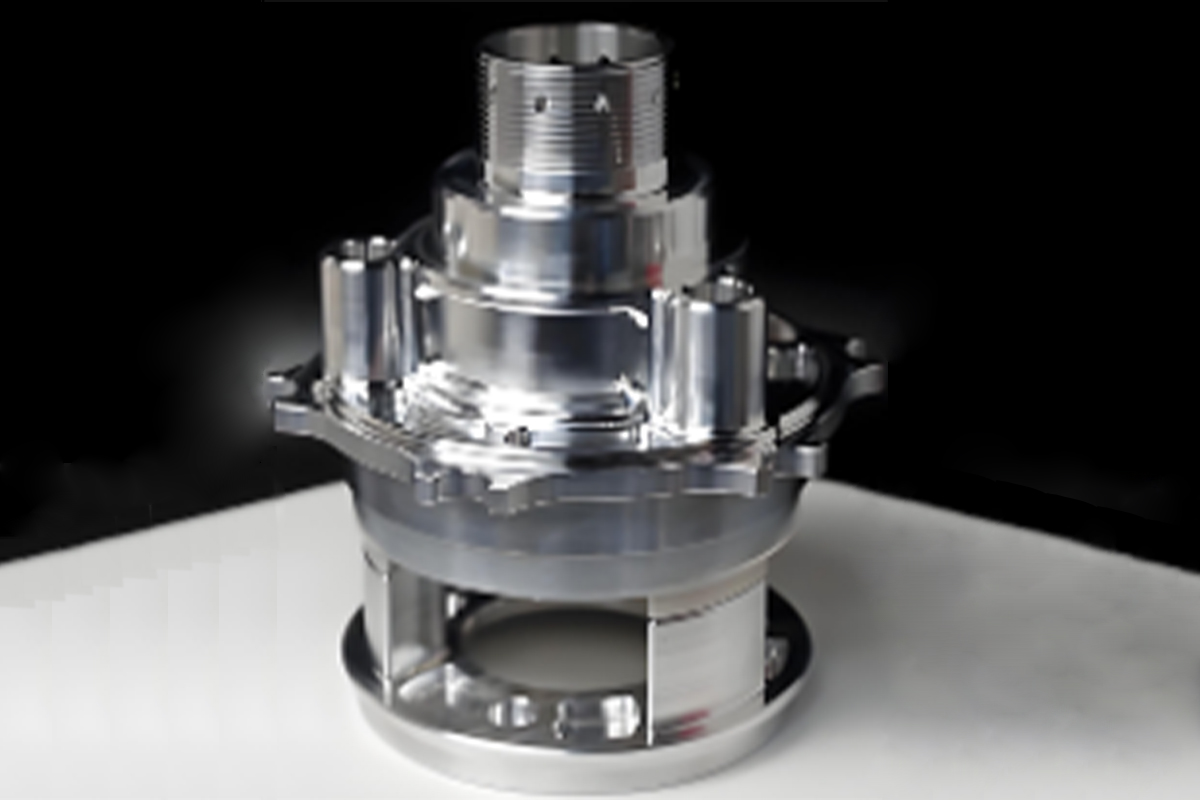

Zhihui Precision puede proporcionar servicios de fundición a presión de metal personalizados para la producción de lotes pequeños y grandes, lo que garantiza la entrega rápida y a tiempo.

Nuestros materiales de fundición a presión de metal incluyen aluminio, magnesio, zinc y acero.

La fundición a presión de metal ofrece varias ventajas, como bajos costos por unidad en producción de alto volumen, acabado superficial excepcional y estabilidad dimensional. Permite la creación de geometrías complejas con un procesamiento posterior mínimo o nulo, lo que lo convierte en una opción ideal para piezas de tamaño mediano a grande que de otro modo requerirían métodos de fabricación más lentos y costosos.

Con años de colaboración perfecta con nuestros socios de fundición a presión de metal, ofrecemos una gama de servicios de fundición a presión de metal de alta calidad, garantizar que sus productos cobren vida con precisión y perfección a través de este avanzado proceso de fabricación.

Descripción general de Die Casting

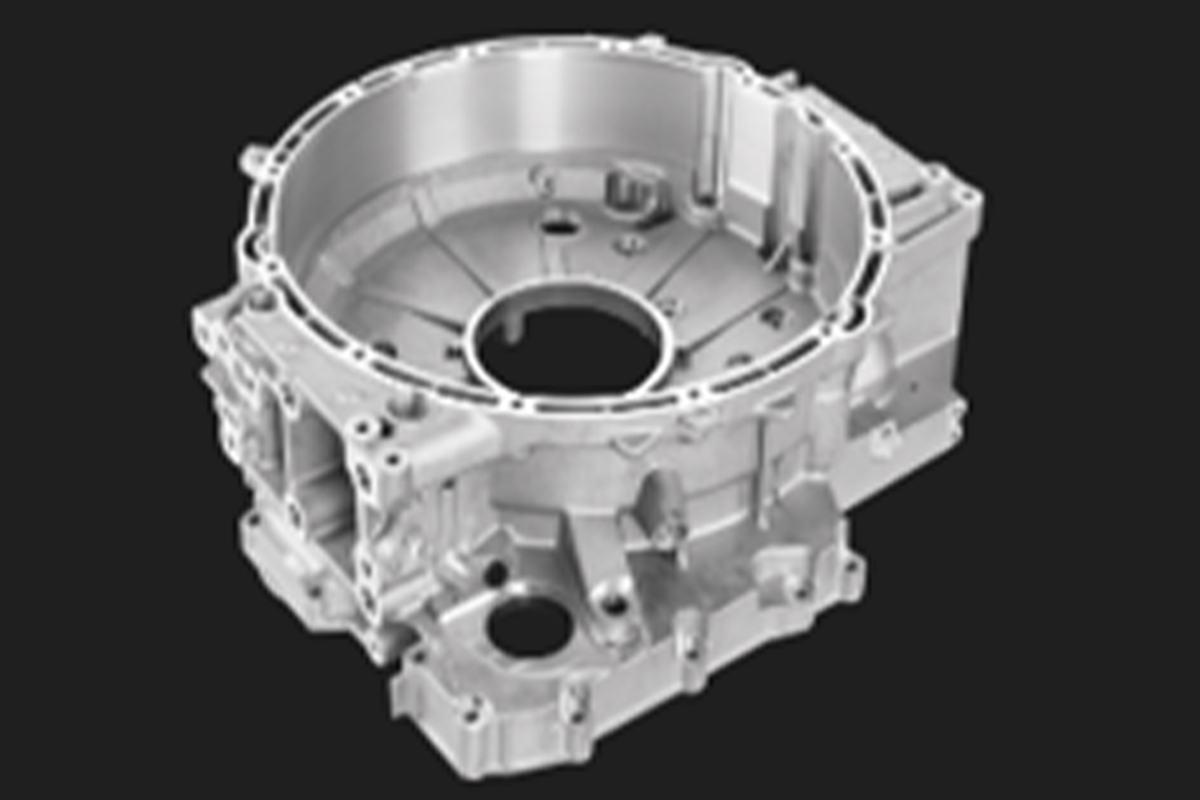

La fundición a presión de metal es un método de fabricación altamente eficiente y preciso, que se utiliza principalmente para producir piezas metálicas con formas complejas. A continuación se muestran las características clave del proceso de fundición a presión de metal:

Alta eficiencia de producción:

El proceso de fundición a presión inyecta metal fundido en moldes a alta velocidad y presión, lo que permite la producción de grandes cantidades de piezas en poco tiempo, lo que lo hace ideal para la fabricación en masa.

Alta precisión y formas complejas:

La fundición a presión puede producir piezas con geometrías intrincadas y detalles finos, ofreciendo una alta precisión dimensional y un excelente acabado superficial, lo que reduce la necesidad de mecanizado adicional.

Versatilidad material:

El proceso es adecuado para una variedad de materiales metálicos, como aleaciones de aluminio, aleaciones de zinc, aleaciones de magnesio y aleaciones de cobre, que cumplen con diversos requisitos de rendimiento.

Diseño de alta resistencia y ligero:

Las piezas fundidas suelen exhibir una alta resistencia y rigidez. El uso de aleaciones livianas (por ejemplo, aluminio y magnesio) también permite soluciones de diseño livianas.

Calidad superficial superior:

Las partes fundidas tienen superficies lisas que pueden someterse directamente a tratamientos superficiales como enchapado o pintura, mejorando tanto la apariencia como la funcionalidad.

Vida útil larga del molde:

Los moldes de fundición a presión generalmente están hechos de acero de alta resistencia, capaz de soportar altas temperaturas y presiones, lo que resulta en una larga vida útil adecuada para la producción de alto volumen.

Coste-efectividad:

Aunque los costos de fabricación de moldes son relativamente altos, el costo por unidad disminuye significativamente en la producción a gran escala, lo que ofrece fuertes beneficios económicos.

Flexibilidad DE DISEÑO:

El proceso admite estructuras internas complejas y diseños de paredes delgadas, lo que permite la integración de características funcionales como hilos, agujeros y nervaduras de refuerzo.

Enfriamiento rápido y solidificación:

El metal fundido se enfría y solidifica rápidamente dentro del molde, formando una microestructura densa que mejora las propiedades mecánicas de las piezas.

Eco-Amabilidad y Sostenibilidad:

La fundición a presión genera residuos mínimos y cualquier chatarra metálica se puede reciclar y reutilizar, alineándose con los objetivos de sostenibilidad ambiental.

En resumen, la fundición a presión de metal se usa ampliamente en industrias como la automotriz, electrónica, electrodomésticos y aeroespacial debido a su alta eficiencia, precisión, versatilidad de materiales y flexibilidad de diseño. Es un proceso indispensable en la fabricación moderna.

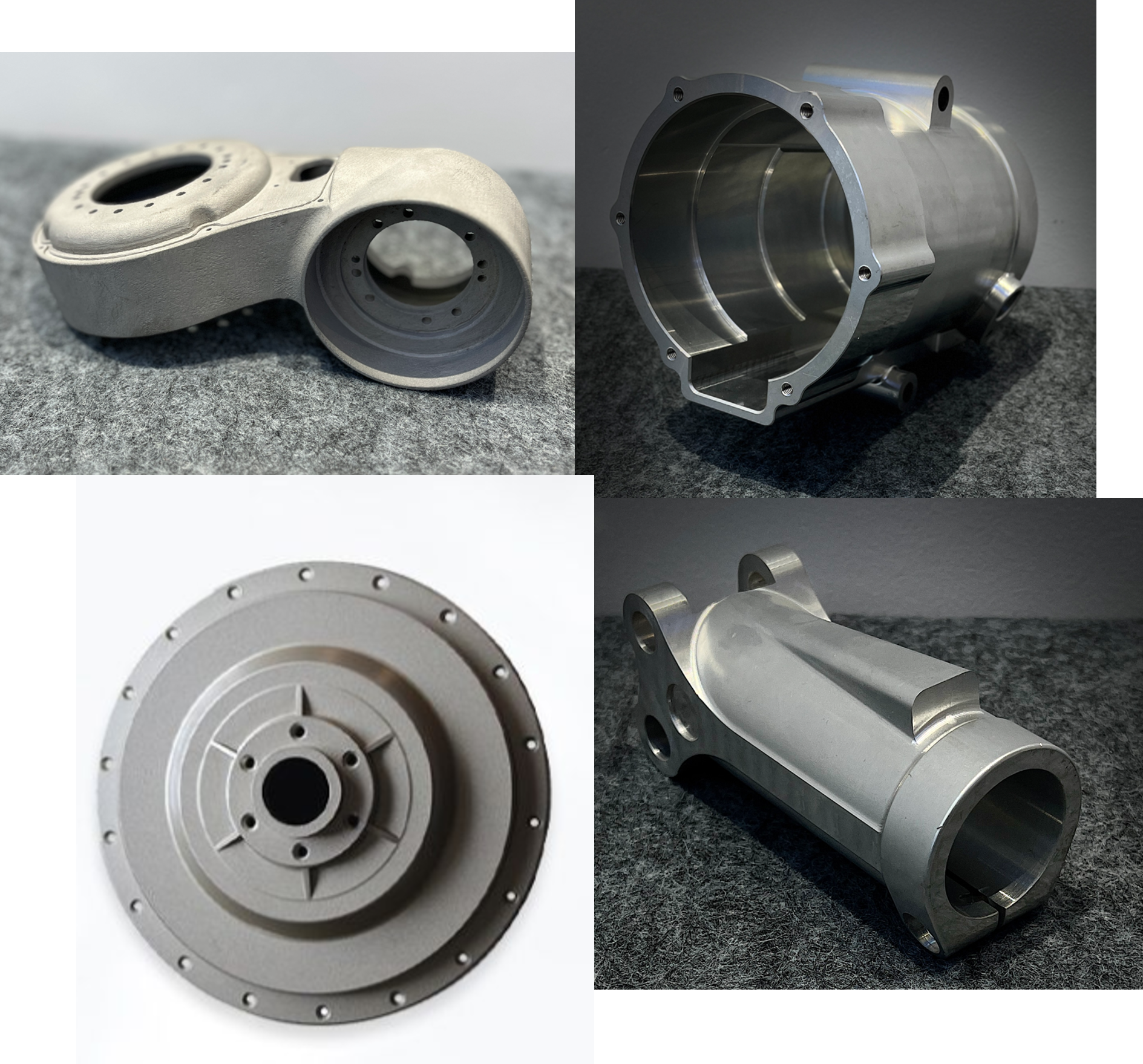

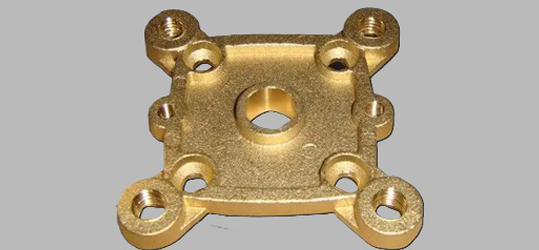

Materiales de fundición a presión

Nuestros materiales primarios incluyen aluminio, zinc, magnesio y cobre, cada uno de los cuales ofrece distintas propiedades y ventajas en aplicaciones de fundición a presión.

La fundición a presión de aluminio es ideal para industrias que priorizan componentes ligeros y de alta resistencia. El proceso destaca en escalabilidad, precisión y eficiencia de materiales, lo que lo convierte en una piedra angular de la fabricación moderna.

La fundición a presión de zinc se destaca en aplicaciones que requieren detalles intrincados, tolerancias ajustadas, acabado superficial superior y compatibilidad con acabados decorativos, lo que la convierte en una opción preferida para las industrias de electrónica de consumo, automotriz y hardware.

La fundición a presión de magnesio es incomparable para aplicaciones que exigen un ligero peso extremo, alta resistencia y precisión. Su uso en automoción, aeroespacial y electrónica

La fundición a presión de cobre es un proceso de nicho pero crítico para las industrias que requieren una conductividad y una gestión térmica inigualables, se destaca en aplicaciones eléctricas, automotrices e industriales de alto rendimiento.

Tipos de procesos de fundición a presión

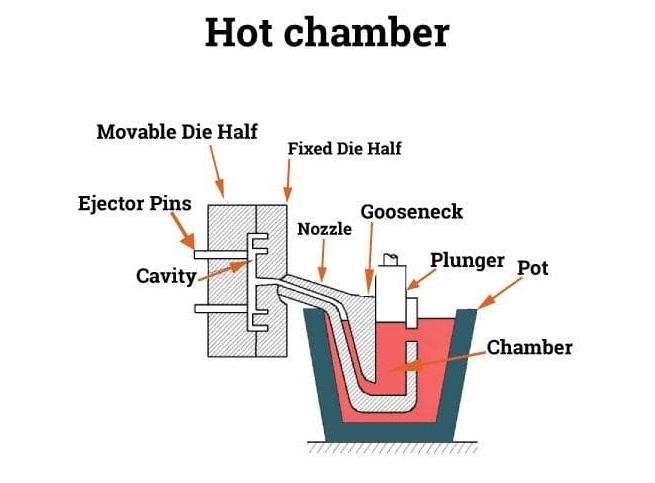

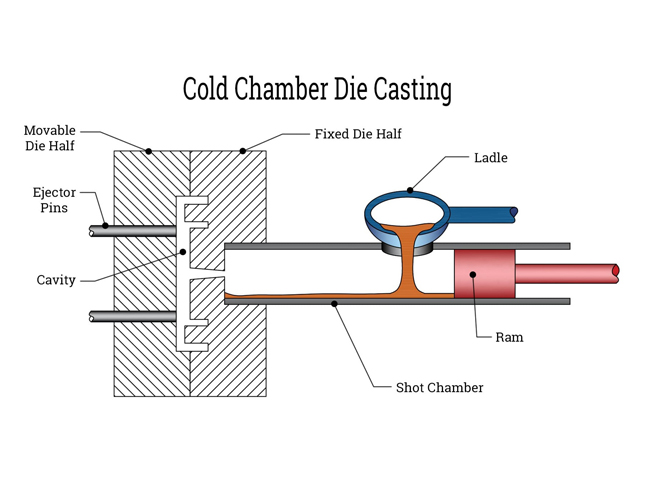

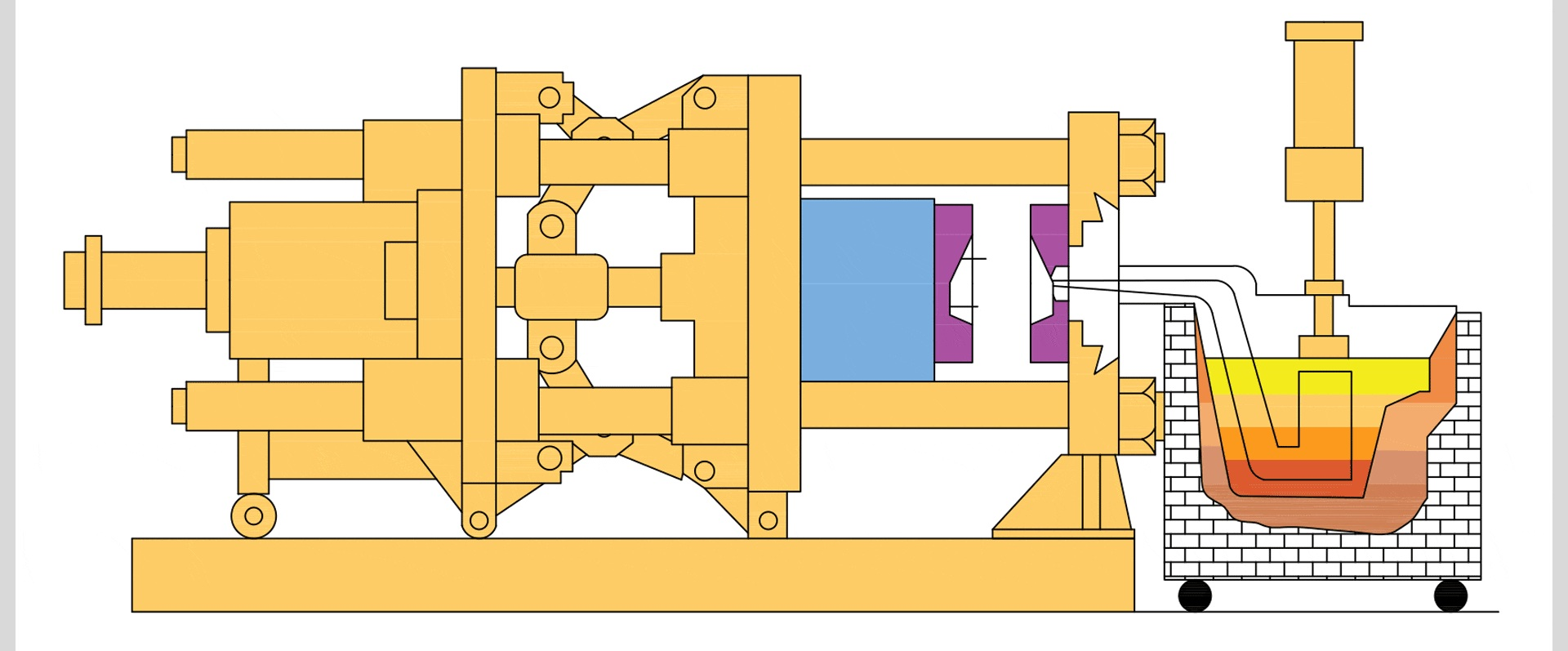

Los métodos de fundición a presión generalmente implican inyectar metal fundido en un molde a alta presión para garantizar una cobertura completa de los contornos del molde. Utilizamos métodos de fundición a presión de Cámara Caliente y cámara fría para adaptarse a los diferentes requisitos de materiales y especificaciones del proyecto.

La fundición a presión de cámara caliente es el estándar de oro para la producción de aleación de alto volumen y bajo punto de fusión, que ofrece una velocidad, eficiencia y calidad de superficie inigualables. Si bien está restringido a metales como el zinc y el magnesio, su rentabilidad y sus rápidos tiempos de ciclo lo hacen indispensable para las industrias automotriz, electrónica y de bienes de consumo. Los avances en materiales de troquel y automatización de procesos continúan expandiendo sus capacidades, asegurando su relevancia en la fabricación de precisión.

La fundición a presión en cámara fría es esencial para producir componentes de alta resistencia y resistentes al calor a partir de aluminio, cobre y otras aleaciones desafiantes. Si bien es más lento y costoso que los procesos de Cámara Caliente, su capacidad para manejar temperaturas extremas y entregar piezas densas y duraderas lo hace indispensable en los sectores automotriz, aeroespacial e industrial. Los avances en la fundición asistida por vacío y los recubrimientos a presión continúan refinando su eficiencia, asegurando su papel en la fabricación de precisión para aplicaciones críticas.

Aplicaciones de Die Casting

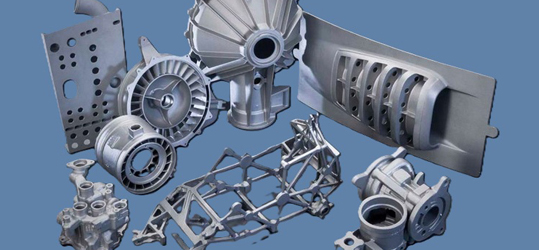

La fundición a presión es un proceso de fabricación versátil que se utiliza en todas las industrias para producir piezas metálicas ligeras, duraderas y complejas con alta precisión. A continuación se muestra un desglose de sus aplicaciones clave por sector:

1. Industria Automotriz

2. Electrónica y bienes de consumo

3. Aeroespacial y Defensa

4. maquinaria industrial

5. Dispositivos médicos

6. Energía y sector renovable

7. Telecomunicaciones

8. Decorativo y arquitectónico

La fundición a presión sigue siendo una piedra angular de la fabricación moderna, lo que permite la innovación en industrias desde la automoción hasta la atención médica. Su adaptabilidad a las nuevas aleaciones y tecnologías garantiza una relevancia continua en una era que exige eficiencia, sostenibilidad y precisión.

Ventajas de la fundición a presión

Ventajas clave que impulsan estas aplicaciones

Precisión y complejidad: lograr formas intrincadas con un mecanizado mínimo.

Eficiencia material: La producción cercana a la red reduce el desperdicio.

Escalabilidad: rentable para recorridos de alto volumen (por ejemplo, automotriz/electrónica).

Sostenibilidad: Los materiales reciclables (por ejemplo, aluminio, zinc) se alinean con los objetivos de economía circular.

Rendimiento: combina la lightweightting con resistencia, conductividad y resistencia a la corrosión.

English

English Deutsch

Deutsch Español

Español français

français 日本語

日本語 русский

русский 한국어

한국어 italiano

italiano português

português العربية

العربية Türkçe

Türkçe 中文

中文