Ingeniería

Zhihui Precision tiene la capacidad de ingeniería que incluye I + D con soporte para proyectos iniciales, diseño e ingeniería, materiales que usamos, producción en masa, ensamblaje y entrega rápida.

I + D con apoyo a proyectos tempranos

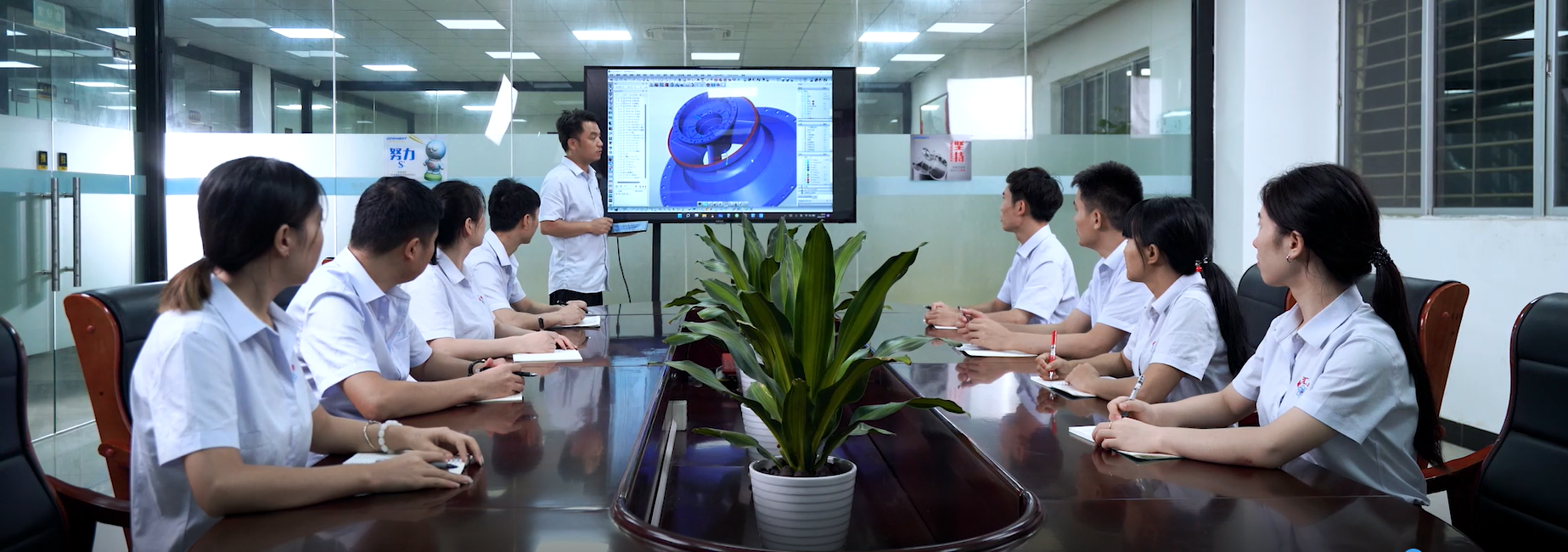

Cuando los clientes promueven proyectos de desarrollo con intenciones potenciales, seguimos de cerca el progreso del proyecto en tiempo real y brindamos a nuestros clientes asesoramiento y apoyo profesional lo mejor que podamos. Mientras el cliente presente la demanda de apoyo, haremos todo lo que podamos. Con una profunda experiencia profesional, conocimientos de vanguardia de la industria y una rica experiencia práctica, podemos implementar recursos rápidamente para personalizar la solución óptima para el proyecto y acortar significativamente el ciclo de desarrollo. Al mismo tiempo, identificamos y superamos todo tipo de dificultades y puntos débiles para proporcionar una garantía sólida para el buen progreso del proyecto y ayudar al proyecto a lograr de manera eficiente los resultados esperados.

Cuando recibimos un nuevo proyecto, realizamos una verificación exhaustiva y rigurosa de sus especificaciones y funciones, y definimos claramente los requisitos de calidad para establecer estándares claros para los pasos de procesamiento posteriores. Confiando en nuestra profunda acumulación técnica y rica experiencia, analizamos la viabilidad del procesamiento en profundidad y consideramos las dificultades técnicas y los desafíos potenciales que se pueden enfrentar en el proceso. Evaluar científicamente la tasa de logro de calidad para garantizar que el estándar de calidad esperado se pueda lograr de manera estable en la producción real. Explore la producción inteligente con el apoyo humano-máquina y se esfuerce por maximizar la eficiencia. Al mismo tiempo, llevamos a cabo una planificación integral para la optimización de costos y controlamos razonablemente los costos de adquisición, producción y procesamiento de materias primas, y la entrada de mano de obra bajo la premisa de la garantía de calidad. Desde múltiples dimensiones, realice un análisis completo y profundo. Sobre esta base, una mayor integración de todos los aspectos de los elementos, para construir un conjunto completo de programa de procesamiento de piezas, que cubre desde la concepción inicial del diseño de ingeniería, A la disposición fina de la planificación del proceso, al control de calidad de todo el proceso de supervisión, Hasta el embalaje final y envío del riguroso final. Esto garantiza que cada pieza se pueda producir de acuerdo con el proceso optimizado y entregada al cliente con alta eficiencia y alta calidad.

Tareas clave para I + D y apoyo a proyectos tempranos

1. análisis de viabilidad de mecanizado y optimización de procesos.

1,1 Revisión de la estructura de piezas.

1,2 sugerencia de maquinabilidad material.

Planificación de la ruta del proceso de 1,3.

2. diseño de programa de fijación y sujeción.

2,1 El desarrollo de accesorios personalizados.

2,2 Verificación dinámica de la estabilidad.

3. herramienta de planificación y simulación de la ruta.

3,1 Optimización de la estrategia de enlace de cinco ejes.

3,2 ajuste inteligente del parámetro.

4. Evaluación de costos y ciclo de entrega.

Hombre 4,1-horas y predicción de consumo de herramienta.

4,2 Análisis de viabilidad de producción en masa.

Desde la primera etapa de I + D y diseño de los productos de nuestros clientes, nuestra empresa proporcionará un fuerte soporte técnico. Realizaremos un análisis detallado de la capacidad de fabricación de los productos, la controlabilidad de costos para la producción en masa y la confiabilidad de la calidad de los productos procesados, y ofreceremos recomendaciones efectivas.

Diseño e ingeniería

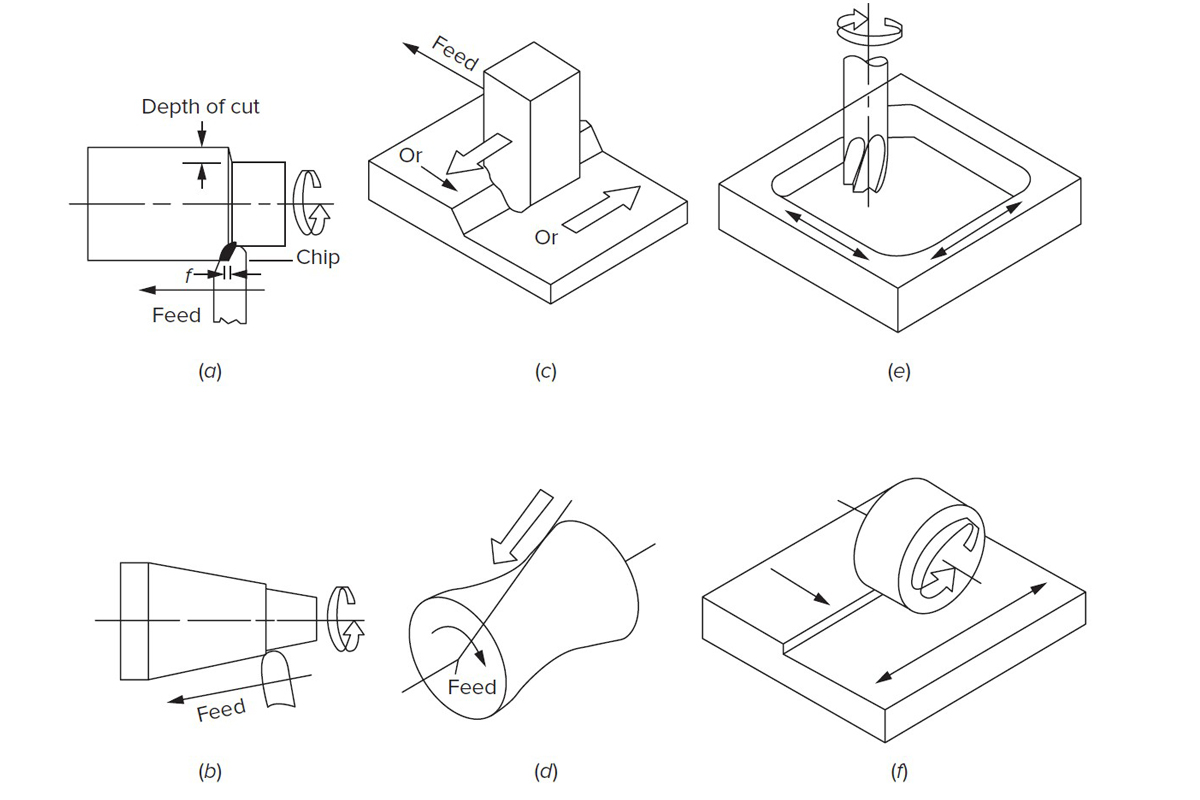

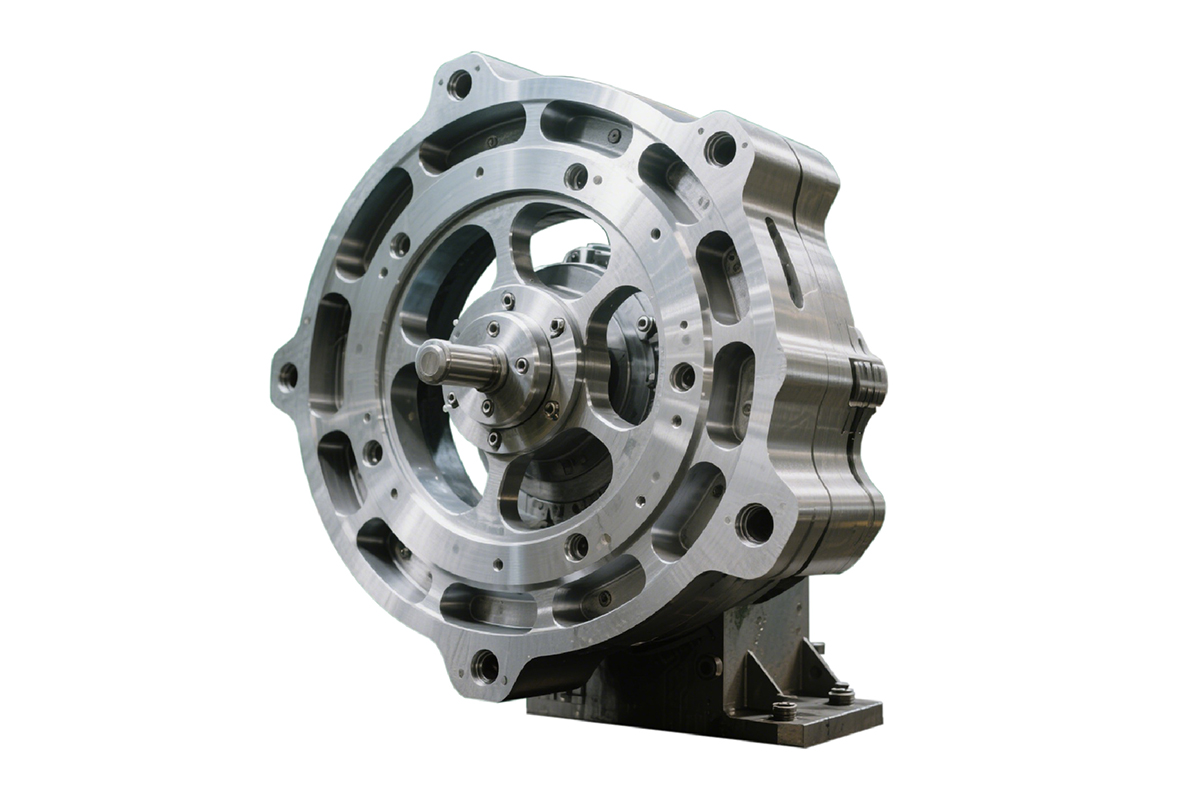

El proceso de diseño de ingeniería para el mecanizado de piezas CNC de precisión de 5 ejes es un enfoque estructurado que garantiza una alta precisión y eficiencia. Aquí hay un desglose completo:

1. Realización y análisis de requisitos

2. Diseño conceptual

3. Diseño detallado

4. Simulación y análisis

5. Planificación y optimización de la trayectoria de herramientas

6. Configuración y fijación

7. Ejecución de mecanizado

8. Post-procesamiento

9. Inspección y control de calidad

10. Documentación y entrega

11. Mejora continua

Consideraciones transversales:

Al integrar estos pasos, el proceso garantiza la precisión, reduce los plazos de entrega y equilibra la rentabilidad con los resultados de alta calidad. La colaboración entre los equipos de diseño y fabricación es fundamental para alinear la intención con la ejecución.

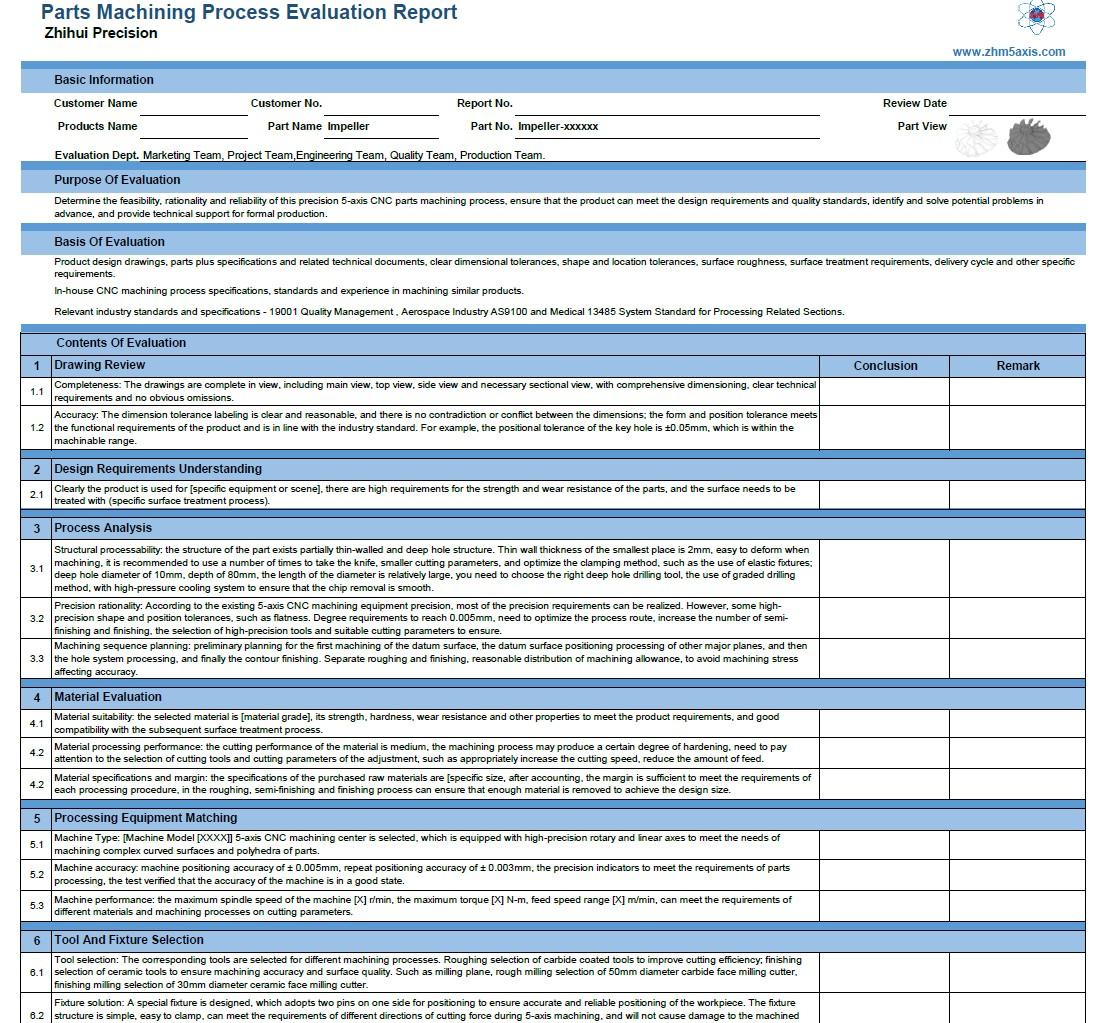

Después de recibir la confirmación del pedido y los dibujos del producto de procesamiento final del cliente, nuestra empresa realizará un análisis técnico detallado basado en los materiales proporcionados y proporcionará un informe. Analizaremos a fondo la viabilidad de procesar el producto del cliente, la controlabilidad de costos para la producción en masa y la confiabilidad de la calidad del producto procesado. Además, ofreceremos recomendaciones efectivas.

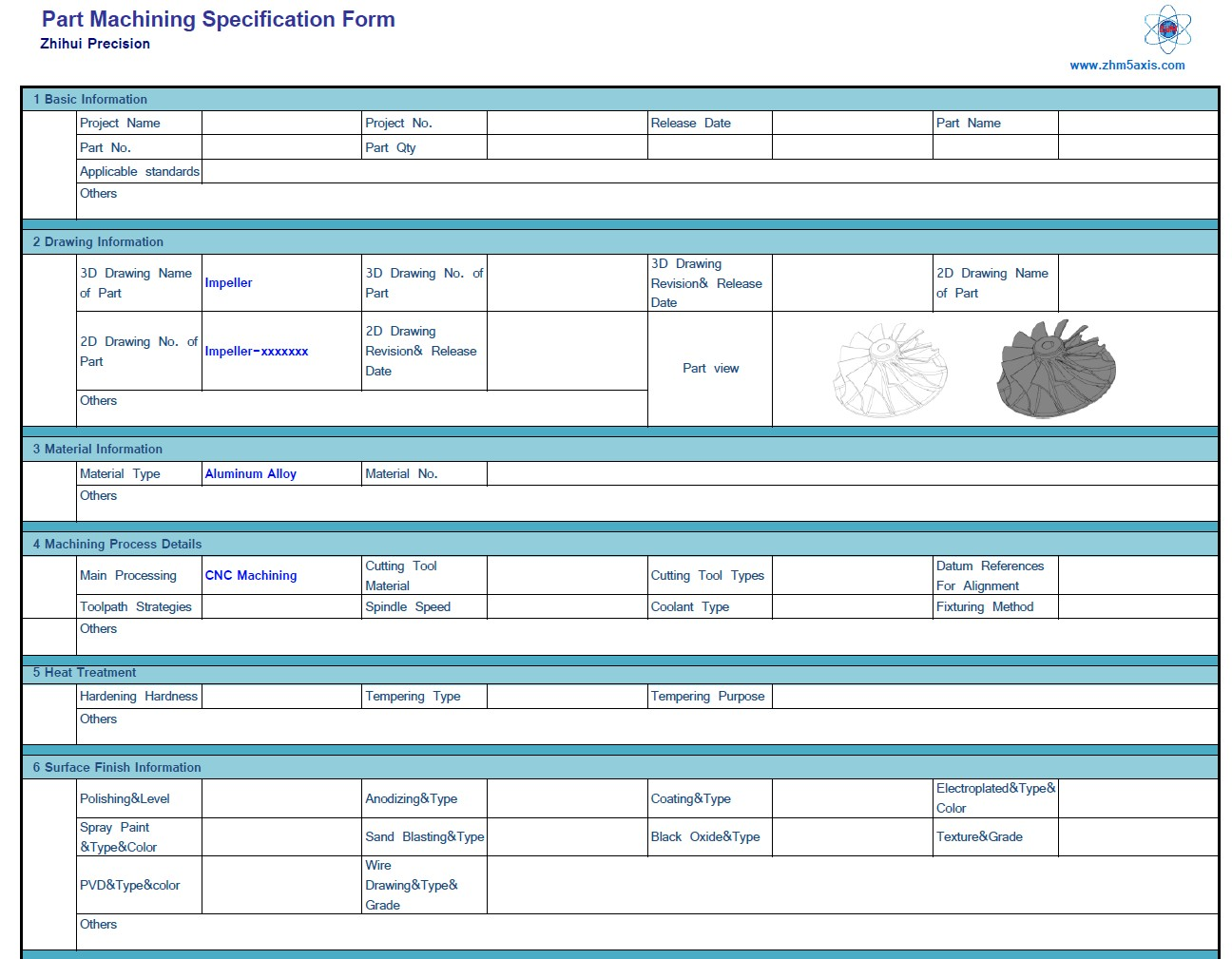

En Zhihui Precision, dedicamos nuestra máxima atención a cada producto. Para el mecanizado de cada artículo, preparamos meticulosamente un formulario de especificación de fabricación de piezas (PMSF) detallado, acompañado de dibujos en 3D y 2D del producto. Esta entrada estandarizada no solo ahorra tiempo de comunicación y reduce la tasa de error, sino que también agiliza el proceso, proporcionando así una base sólida para garantizar una salida eficiente.

Para determinar de antemano la viabilidad, la racionalidad y la fiabilidad de la tecnología de procesamiento de piezas, para garantizar que el producto pueda cumplir con los requisitos de diseño y los estándares de calidad, también estaremos en el procesamiento de cada pieza de precisión de acuerdo con el informe de evaluación de procesamiento de mecanizado de piezas (PMPER) para la revisión de preprocesamiento, Antes de la identificación y resolución de posibles problemas para que la producción formal brinde soporte técnico.

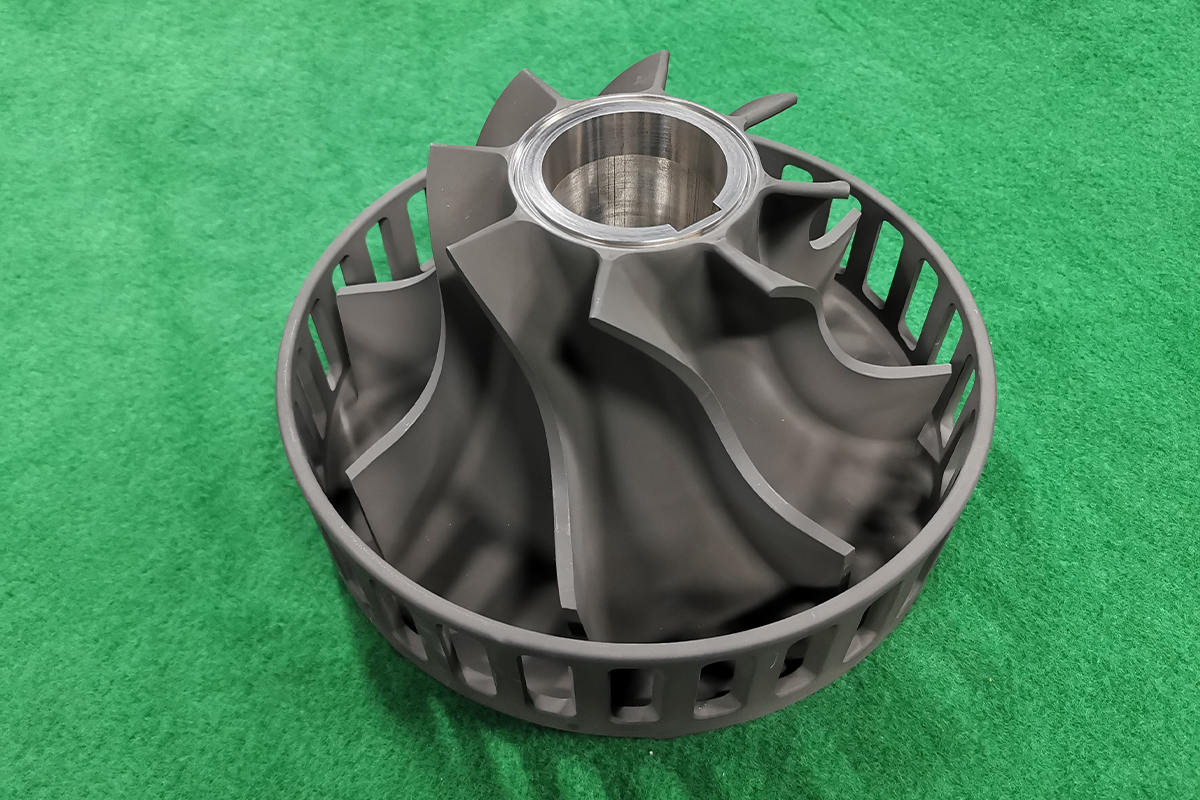

Producción en masa

En el entorno de fabricación altamente competitivo de hoy, la producción en masa requiere no solo equipos y tecnología eficientes, sino también socios confiables. Con su amplia escala de equipos, equipo experimentado y sistema de producción maduro, Zhihui Precision se compromete a proporcionar a los clientes servicios de producción en masa estables y de alta calidad, lo que nos convierte en su socio de fabricación de confianza.

1. Escala de equipo extensiva para satisfacer diversas necesidades

2. Equipo experimentado que garantiza la excelencia en la producción

3. Sistema de fabricación maduro que garantiza una entrega estable

4. Confianza del cliente de resultados de alta calidad

5. Servicios personalizados para satisfacer las necesidades individuales

6. innovación continua que lidera las tendencias de la industria

Elegir Zhihui Precision significa seleccionar un socio confiable, eficiente e innovador. Con Nuestros potentes recursos de equipo, equipo profesional y sistema de gestión maduro, proporcionaremos un fuerte apoyo para sus necesidades de producción en masa, ayudándole a destacar en el mercado competitivo.

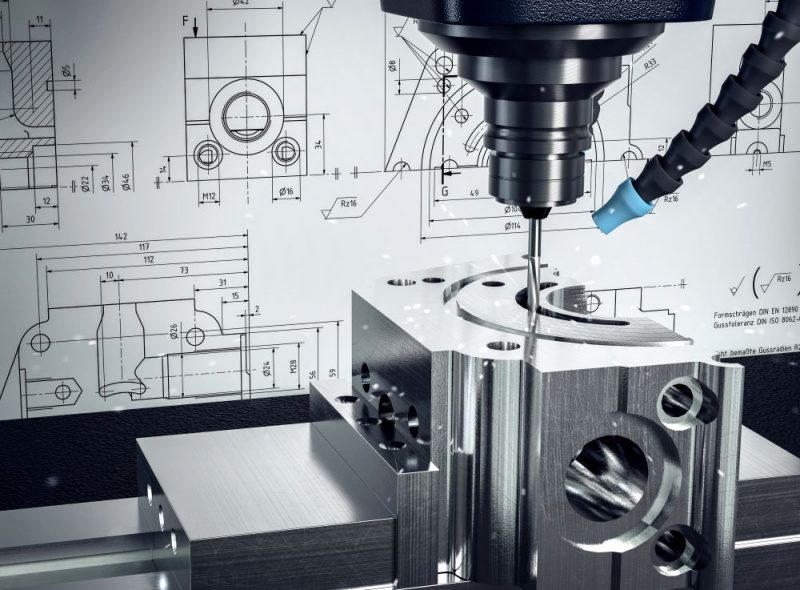

Configuraciones reducidas: las piezas complejas se mecanizan en una sola configuración, lo que minimiza el error humano y el tiempo de ciclo.

Mayor precisión: El Mecanizado simultáneo de 5 ejes mantiene tolerancias más estrictas (± 0.005mm o mejor).

Ahorro de material: el mecanizado en forma de red reduce el desperdicio.

Escalabilidad: los flujos de trabajo automatizados permiten escalar sin problemas de cientos a miles de piezas.

Comparación: 5 ejes frente a 3 ejes para la producción en masa;

Factor: CNC de 5 ejes; CNC de 3 ejes;

Tiempo de configuración: Mínimo (configuración única); Se requieren múltiples configuraciones;

Geometrías complejas: Ideal (por ejemplo, impulsores aeroespaciales); Limitado (requiere reposicionamiento manual);

Tiempo de ciclo: Más corto (Mecanizado simultáneo); Más largo (operaciones secuenciales);

Acceso a la herramienta: Mejor para las características de socavamiento/ángulo; Restringido;

El COSTO POR PARTE es menor a escala (mano de obra/máquinas reducidas); Más alto para piezas complejas.

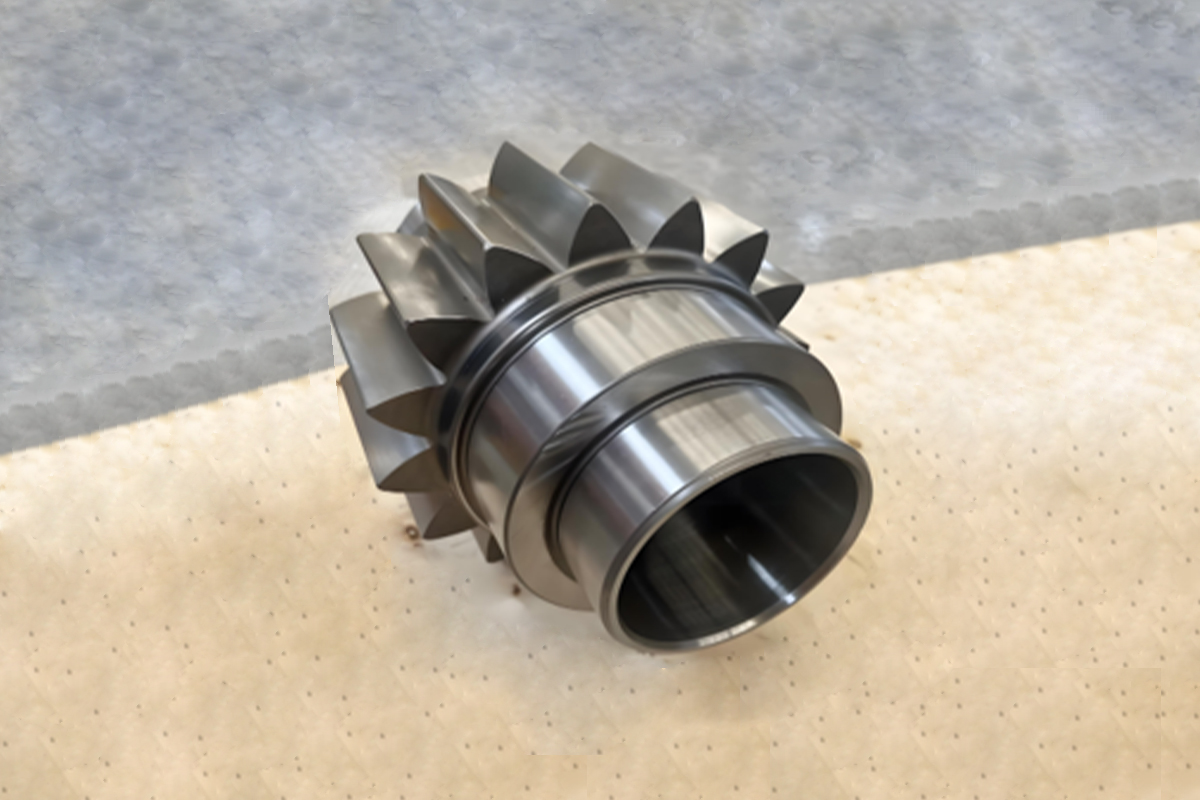

Ejemplo: cuchillas de turbina aeroespacial de producción masiva

Material: 718 Inconel.

Proceso:

Desbaste con molinos de extremo de carburo a 10.000 RPM.

Terminar el mecanizado con herramientas recubiertas de diamante.

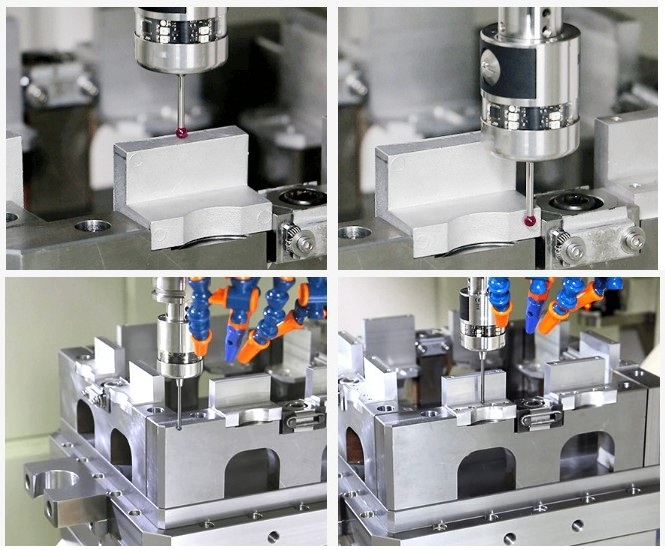

Sondeos en proceso para comprobar los perfiles aerodinámicos.

Desgranación automatizada y Granado.

Salida: 500 cuchillas por semana con <0,01mm de tolerancia de perfil.

Desafíos críticos en la producción en masa

Costos de herramientas: Alta inversión inicial en herramientas especializadas/automatización.

Gestión térmica: la acumulación de calor en carreras largas afecta la precisión (compensa con refrigerante o estabilización térmica de la máquina).

Trabajo: Los accesorios deben soportar altas fuerzas de corte sin deflexión.

Consideraciones de corte transversal

Sostenibilidad: Reciclar chips metálicos, utilizar refrigerantes ecológicos y optimizar el consumo de energía.

Costos compensatorios: Equilibre tolerancias más estrictas con tasas de desecho y desgaste de herramientas.

Capacitación de operadores: Se necesitan técnicos calificados para gestionar la automatización y la solución de problemas.

Al integrar el mecanizado CNC avanzado de 5 ejes con automatización, monitoreo inteligente y flujos de trabajo ajustados, los fabricantes pueden lograr una producción de alto volumen de piezas de precisión mientras mantienen la calidad y la competitividad.

El proceso de producción en masa para el mecanizado CNC de 5 ejes implica escalar la fabricación de precisión mientras mantiene una alta eficiencia, repetibilidad y rentabilidad. A diferencia de la creación de prototipos o la producción en lotes pequeños, la producción en masa requiere flujos de trabajo optimizados, automatización y un control de calidad riguroso.

Aquí hay un desglose detallado de los pasos y consideraciones clave:

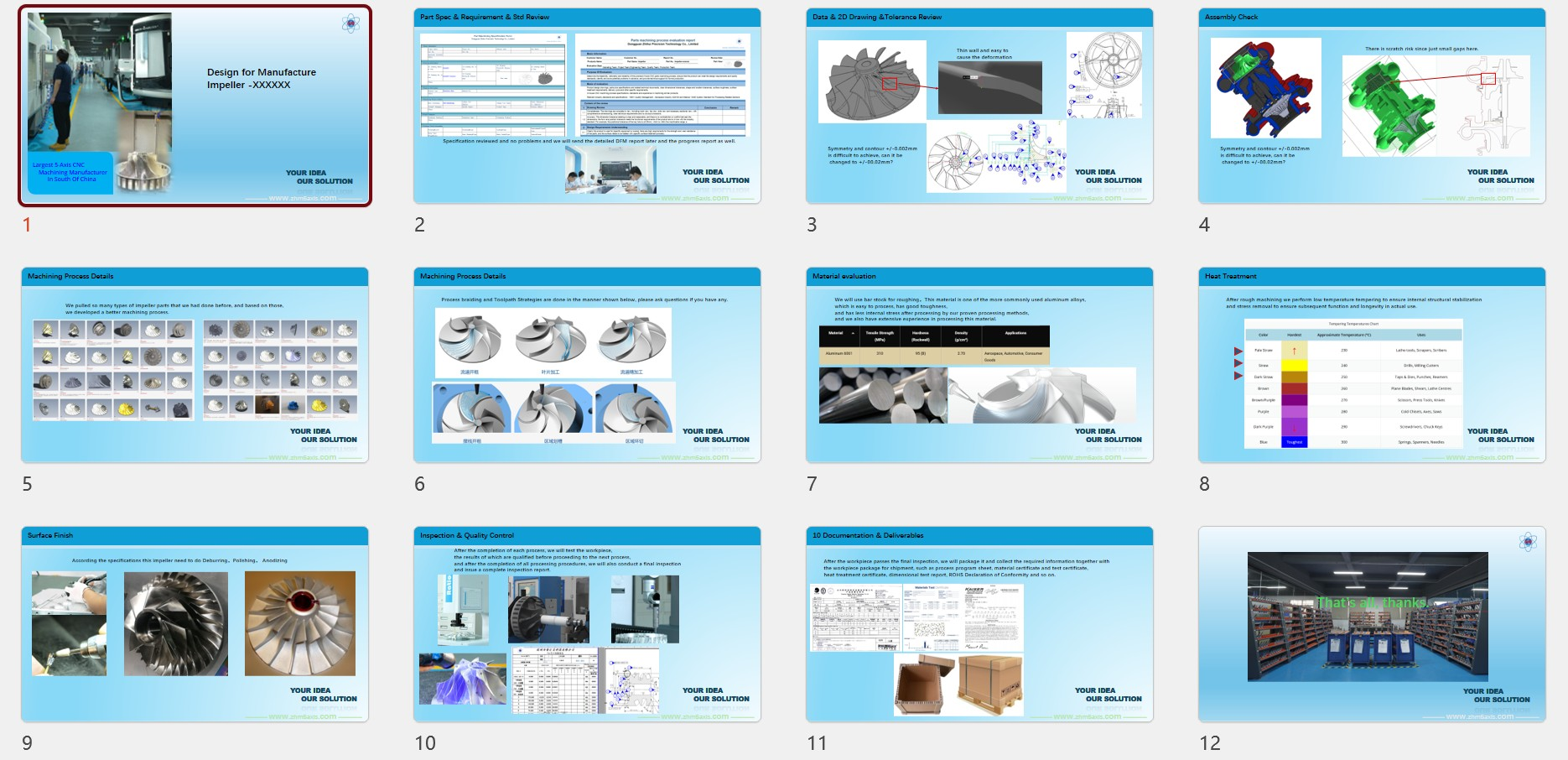

1. Diseño para la fabricación (DFM)

2. Material de preparación

3. Planificación de procesos y optimización de la trayectoria de herramientas

4. Automatización de configuración y fijación

5. Ejecución de mecanizado

6. Control de calidad en proceso

7. automatización post-procesamiento

8. Inspección final y embalaje

9. Documentación y trazabilidad

10. Mejora continua

Para obtener un mecanizado eficiente y rápido de piezas de precisión de 5 ejes de lotes pequeños, compramos el sistema de producción flexible automatizado JDFMS de Beijing Jingdiao Company. que proporciona una garantía para el mecanizado de piezas de precisión de lotes pequeños. La Unidad de automatización basada en el centro de mecanizado de alta velocidad de JINGDlAO integra profundamente el sistema de manipulación de materiales JDFMS, reduce la dependencia de la mano de obra para la transferencia de materiales en el proceso de producción, realiza la carga y descarga automáticas, garantiza la puntualidad y la precisión del suministro del factor de producción, y satisface las necesidades de mecanizado continuo del turno de noche.

El sistema de fabricación flexible JDFMS es un sistema de producción para el procesamiento de productos de lotes pequeños y de múltiples especies con los centros de mecanizado de alta velocidad de Jingdiao como núcleo y la integración profunda de los módulos automáticos de suministro de materiales. Confiando en el equipo de procesamiento maduro de Jingdiao y la tecnología de aplicación, reduce efectivamente la dependencia de la operación manual para la transferencia de material en el enlace de producción, y garantiza la puntualidad y precisión del suministro de elementos de producción y proporciona a los clientes una experiencia de fabricación flexible segura, estable y continua.

Montaje

Zhihui Precision puede proporcionar servicios completos de inspección y pruebas de ensamblaje antes del envío del producto, reduciendo efectivamente el riesgo de anomalías de ensamblaje causadas por problemas de diseño, ofreciendo así una garantía sólida para el cronograma de su proyecto.

Al ensamblar piezas mecanizadas, el proceso implica la integración de componentes en un producto final. Aquí hay un desglose simplificado del contenido clave del ensamblaje (elementos y consideraciones):

1. Componentes para montar

2. Herramientas y equipos

3. Documentación

4. controles de calidad

5. Requisitos posteriores a la Asamblea

Entrega rápida

Para lograr el objetivo de entrega rápida, hemos construido un conjunto de sistema de operación completo y eficiente.

A nivel de la cadena de suministro, nuestros proveedores cooperativos estratégicos, que han estado trabajando con nosotros durante muchos años, garantizan el buen funcionamiento de cada enlace. Al mismo tiempo, el sistema de gestión de la cadena de suministro maduro y avanzado, desde la adquisición de materia prima, el suministro de piezas hasta la distribución del producto terminado, todo el proceso para realizar un control preciso y una implementación eficiente.

En cuanto al equipo técnico, tenemos un grupo de compañeros y compañeros afines que tienen una profunda formación técnica, todos se atreven a luchar, Y nunca retirarse ante problemas técnicos. Durante más de 10 años de trabajo codo con codo, tenemos una clara división del trabajo, y con la comprensión tácita formada por la vinculación a largo plazo y los valores comunes, hemos inyectado un impulso constante para la promoción de proyectos.

En términos de gestión de procesos internos, los procesos internos maduros y los sistemas de documentación brindan un soporte sólido para las operaciones comerciales. El diseño del proceso se adhiere a los principios de eficiencia, simplicidad y estandarización, y también realizamos revisiones exhaustivas periódicas para actualizar los documentos y procesos relevantes de acuerdo con la dinámica del mercado en constante cambio y las necesidades individuales de nuestros clientes, para lograr actualizaciones y adaptaciones en tiempo real. El avanzado sistema MES, como un poderoso motor de gestión digital, está profundamente integrado en todos los aspectos de producción y operación, y a través de la recopilación y análisis de datos en tiempo real, proporciona una navegación precisa para un funcionamiento interno eficiente y garantiza que el ritmo de producción esté bien organizado.

Además, el equipo de hardware diversificado a gran escala a la vanguardia de la industria constituye una base sólida, desde la producción y el procesamiento hasta la inspección de calidad, construyendo una base sólida para la calidad del producto y la velocidad de entrega en todos los aspectos.

Debido a esto, podemos prometer con confianza a nuestros clientes: solo necesita ser franco con las ideas y necesidades, tenga la seguridad de que el proyecto nos confió. Nos ocuparemos de todo el trabajo posterior desde la planificación del programa, la implementación, hasta la entrega del producto terminado. Puede estar seguro de que puede organizar su propio programa, para que se complete con éxito, esperamos su aceptación de los resultados del proyecto.

Lograr una entrega rápida de piezas de precisión CNC de 5 ejes requiere una combinación de planificación estratégica, optimización de procesos y colaboración. Aquí hay una guía paso a paso para cumplir con plazos ajustados sin comprometer la calidad:

1. Optimizar el diseño para la velocidad

2. Pre-producción optimizada

3. Acelerar el mecanizado

4. Automatizar flujos de trabajo

5. Priorizar la selección de proveedores y tiendas

6. Integrar el control de calidad temprano

7. Postprocesamiento rápido

8. mejorar la logística

9. Comunicación y documentación

10. Mitigar riesgos

Materiales que utilizamos

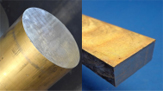

A medida que la función y la apariencia de los productos se diversifican cada vez más, los materiales utilizados para las piezas también se han diversificado y los nuevos procesos y materiales se desarrollan y desafían constantemente. En el pasado, hemos utilizado los siguientes tipos de materiales, que aún se están actualizando y enriqueciendo, y nuestros proveedores de materiales, que nos han apoyado de manera constante y silenciosa, también están ampliando nuestras posibilidades de utilizar nuevos materiales. Los materiales comúnmente utilizados incluyen: aleaciones de aluminio, varios tipos de acero (hierro fundido, acero aleado, acero inoxidable, acero para muelles, acero para herramientas, etc.), aleaciones de cobre (bronce, latón, cobre rojo, cobre berilio, etc.), aleaciones de titanio, aleaciones de níquel, aleaciones de magnesio, vidrio, cerámica, Y varios tipos de plásticos. Los detalles de las materias primas se muestran en la tabla siguiente.

| Sus elecciones son | Vista material de la imagen | Introducción de materiales y aplicaciones |

| Aleación de aluminio |

| La aleación de aluminio es una aleación basada en aluminio y una cierta cantidad de otros elementos de aleación, y es uno de los materiales de metal ligero. El aluminio es un metal con baja resistencia y buena plasticidad. A excepción de un poco de aluminio puro, se convierte en una aleación para mejorar la resistencia o el rendimiento integral, tiene un buen rendimiento de fundición y un rendimiento de procesamiento de plástico, y una buena conductividad eléctrica. La conductividad térmica, la buena resistencia a la corrosión y la soldabilidad se pueden utilizar como materiales estructurales y tienen una amplia gama de aplicaciones en la industria aeroespacial, aviación, transporte, construcción, electromecánica, luz y necesidades diarias. |

| Aleación de latón |

| El latón, por definición, es una aleación de cobre y zinc. Si está compuesto por estos dos tipos, es latón ordinario, pero si está compuesto por estos dos otros elementos, es latón especial. El latón proporciona buena resistencia, excelente ductilidad a alta temperatura y ductilidad fría razonable, buena conductividad, excelente resistencia a la corrosión, buenas propiedades de rodamiento y baja permeabilidad magnética. |

| Aleación de bronce |

| El bronce es una aleación versátil utilizada en una amplia gama de aplicaciones. Es sinónimo de alta resistencia a la corrosión y alta resistencia a la fricción contra metales diferentes. Las aplicaciones típicas incluyen resortes, arbustos y rodamientos. Las barras de bronce prevalecen en aplicaciones marinas, incluido el transporte marítimo y el sector offshore. Sus propiedades antimicrobianas los hacen ideales para su uso en hospitales. |

| Hierro fundido |

| Las barras de hierro fundido son una familia de productos de barras de hierro fundido diseñados que están diseñados para ofrecer la mejor combinación de maquinabilidad, resistencia al desgaste deslizante, respuesta de tratamiento térmico, amortiguación de ruido y vibración, y propiedades mecánicas garantizadas en comparación con la mayoría de los otros materiales ferrosos laminados. Las aplicaciones incluyen ejes, piñones, bujes, engranajes, moldes y más. |

| Cobre |

| El cobre es un elemento metálico rojizo común que es dúctil y maleable, y uno de los mejores conductores de calor y electricidad. Las aleaciones de cobre se especifican para servicios donde se desean resistencia a la corrosión superior, conductividad eléctrica y buenas cualidades de superficie de apoyo. Es ampliamente utilizado en electrónica, energía, petroquímicos, Transporte, maquinaria, metalurgia, luz y otras industrias nuevas, y algunos campos de alta tecnología. |

| Vidrio |

| El vidrio es un material duro y quebradizo que consiste en una mezcla de silicatos. Suele ser transparente o translúcido. Se considera que el vidrio es un líquido enfriado en lugar de un verdadero sólido. El CNC maEl proceso de revestimiento utiliza máquinas CNC avanzadas para dar forma, perforar y cortar vidrio con alta precisión. La capacidad de la máquina de vidrio CNC abre varias aplicaciones en industrias que requieren componentes de vidrio detallados y precisos, como en óptica, electrónica y artes decorativas. |

| Cerámica de vidrio |

| Las cerámicas de vidrio son cerámicas que se pueden fusionar y luego moldear, formar, moler o mecanizar utilizando técnicas de fabricación de vidrio convencionales. Después de la fabricación parcial, la estructura de la cerámica de vidrio se transforma de un estado amorfo vidrioso a un Estado cerámico cristalino. |

| Metales endurecidos |

| Los metales como el acero para herramientas se endurecen antes del mecanizado. El endurecimiento de los metales es un proceso metalúrgico de trabajo que se utiliza para aumentar la dureza de un metal. La fuerza y la dureza son diferentes propiedades del material. Porque puede indicar resistencia al rayado, resistencia a la abrasión, resistencia a la hendidura o incluso resistencia a la conformación o deformación plástica localizada. La dureza es importante desde el punto de vista de la ingeniería porque la resistencia al desgaste por fricción o erosión por el vapor, el aceite y el agua generalmente aumenta con la dureza. |

| Aleaciones de níquel/níquel |

| El níquel, como metal industrial importante, es ampliamente utilizado en acero, aleaciones, galvanoplastia, baterías, materiales magnéticos y otros campos debido a su excelente resistencia mecánica, ductilidad, magnetismo, y alta estabilidad química, alta resistencia mecánica, que le permite soportar cargas pesadas y largos períodos de operación. Alta resistencia a la corrosión bajo una amplia gama de condiciones, incluyendo altas temperaturas, medios agresivos y agua. El níquel y sus aleaciones encuentran un uso extensivo en diversas industrias, incluida la aeroespacial, el procesamiento químico, la electrónica y la generación de energía. |

| Acero inoxidable |

| El acero inoxidable, también conocido como inox o acero resistente a la corrosión, es una aleación a base de hierro que contiene un mínimo de cromo 10%, que imparte una resistencia notable a la oxidación y la corrosión. Es ampliamente utilizado en diversas aplicaciones debido a su durabilidad, atractivo estético y resistencia al calor y la tinción. El acero inoxidable se encuentra comúnmente en utensilios de cocina, instrumentos médicos y materiales de construcción, lo que lo convierte en una opción versátil en muchas industrias. El acero inoxidable es ampliamente utilizado en diversas aplicaciones en diferentes industrias, incluyendo: Construcción, aeroespacial, tecnología médica, alimentos y bebidas, y transporte. |

| Acero/aleaciones de acero |

| Las aleaciones de acero son tipos de acero que se alean con varios elementos para mejorar sus propiedades mecánicas. Se clasifican en aceros de baja aleación y alta aleación, con la distinción basada en la cantidad de elementos de aleación presentes. La adición de estos elementos mejora la resistencia, la dureza, la tenacidad y la resistencia al desgaste, lo que hace que los aceros aleados sean más robustos que los aceros al carbono estándar. Desde estructuras de construcción hasta equipos médicos de precisión, desde la producción de energía hasta la electrónica de alta tecnología, el acero de aleación juega un papel indispensable. |

| Titanio | El titanio es un elemento duro, brillante y plateado que es relativamente abundante en la corteza terrestre. Es conocido por su ligereza, resistencia y resistencia a la corrosión. Por esta razón, se usa ampliamente en la industria aeroespacial y el campo médico (por ejemplo, juntas de reemplazo). Cuando se alude con otros metales, especialmente el acero, el titanio agrega resistencia y resistencia a la oxidación. | |

| Plásticos |  | Los plásticos son cualquiera de los diversos compuestos orgánicos producidos por polimerización. Son capaces de ser moldeados, extruidos, fundidos en diversas formas y películas, o dibujados en filamentos y utilizados como fibras textiles. Las aplicaciones incluían viviendas, juguetes, cubiertas, engranajes, prototipos, etc. |

| Caucho |  | El caucho es cualquiera de los numerosos materiales elásticos sintéticos de composición química variable con propiedades similares a las del caucho natural. Las aplicaciones incluyen piezas de sellado, juguetes, prototipos, etc. |

| Madera |  | La madera proviene de los árboles y se puede cortar y secar, especialmente para su uso como material de construcción o combustible. Las aplicaciones incluían juguetes, prototipos, etc. |

| Otros |  | Otro material no listado, especializado o propietario. |

English

English Deutsch

Deutsch Español

Español français

français 日本語

日本語 русский

русский 한국어

한국어 italiano

italiano português

português العربية

العربية Türkçe

Türkçe 中文

中文